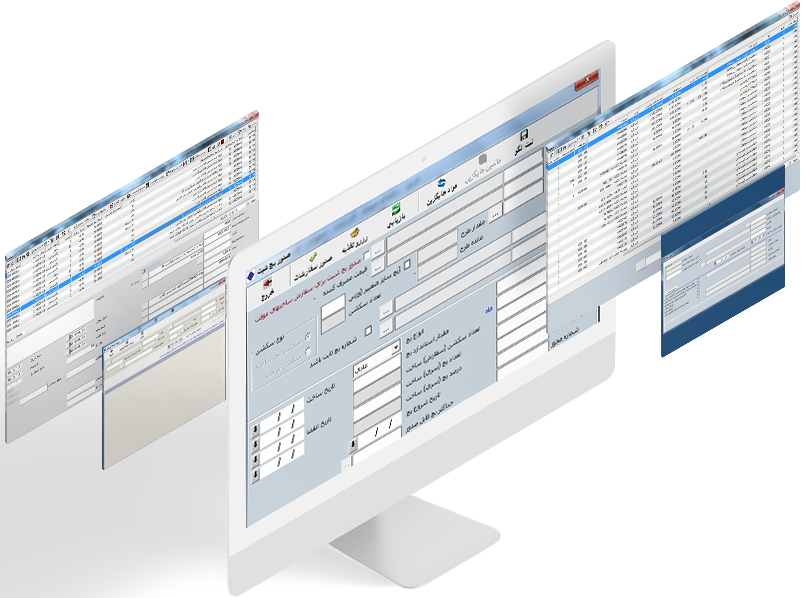

مأموریت سیستم برنامهریزی تولید، ایجاد سفارشات ساخت محصولات و صدور درخواستهای مربوط به تأمین قطعات مورد نیاز سفارشها و برنامهریزی جهت تولید با در نظر گرفتن ظرفیتهای در دسترس منابع و ماشینهای تولیدی میباشد. این سیستم با هدف افزایش بهرهوری خطوط تولید، کاهش زمانهای توقف و استفاده بهینه از منابع انسانی و ماشینآلات طراحی شده است. از مهمترین ویژگیهای آن میتوان به پیشبینی نیازهای آتی، امکان شبیهسازی سناریوهای مختلف تولید، مدیریت همزمان سفارشهای متنوع و کاهش هزینههای عملیاتی اشاره کرد. در همین راستا، نرمافزار تولید و تجهیزات و همچنین ماژول برنامهریزی مواد و ظرفیتها (MRP) نقش کلیدی در یکپارچهسازی فرآیندها، مدیریت ظرفیتها و تضمین جریان روان تولید ایفا میکنند. در نتیجه، نرمافزار برنامهریزی تولید نه تنها فرآیند تولید را منظم و قابل کنترل میسازد، بلکه به تصمیمگیری بهتر مدیران، افزایش سرعت تحویل سفارشات و ارتقای کیفیت محصولات نیز کمک میکند.

مأموریت سیستم برنامهریزی تولید، ایجاد سفارشات ساخت محصولات و صدور درخواستهای مربوط به تأمین قطعات مورد نیاز سفارشها و برنامهریزی جهت تولید با در نظر گرفتن ظرفیتهای در دسترس منابع و ماشینهای تولیدی میباشد.

همچنین این سیستم با ایجاد امکان تغذیه اتوماتیک مواد به سفارشهای قطعی ساخت، امکان شناسایی و ردیابی دقیق مواد مصرفشده در هر سفارش را ممکن میسازد. این ویژگی به سازمان کمک میکند تا علاوه بر مدیریت لحظهای موجودیها، از بروز خطاهای انسانی و دوبارهکاری در فرآیند تولید جلوگیری شود.از سوی دیگر، یکپارچگی با نرمافزار تأمین کالا و خدمات این امکان را فراهم میکند که فرآیند تدارکات و خرید مواد اولیه بهطور مستقیم در ارتباط با نیازهای تولیدی قرار گیرد. به این ترتیب، سفارشهای خرید به صورت هوشمندانه و بر اساس برنامهریزی واقعی تولید صادر میشوند و زنجیره تأمین با کمترین وقفه و بیشترین کارایی مدیریت میشود.

علاوه بر این، اتصال سیستم به ماژول اطلاعات مهندسی امکان تعریف، نگهداری و مدیریت دادههای مهندسی پایه شامل BOM (ساختار محصول) و فرمولهای ساخت را فراهم میسازد. این قابلیت باعث میشود که هر سفارش ساخت دقیقاً مطابق با استانداردهای فنی تعریفشده اجرا گردد و خطاهای ناشی از ناهماهنگی یا تغییرات مستند نشده به حداقل برسد. در سطح کلان، نرمافزار برنامهریزی تولید با ایجاد قابلیتهایی مانند پیشبینی نیازهای آتی، شبیهسازی سناریوهای مختلف تولید، مدیریت همزمان سفارشهای متنوع و کنترل ظرفیت ماشینآلات، به سازمانها کمک میکند تا انعطافپذیری بیشتری در مواجهه با تغییرات بازار و سفارش مشتریان داشته باشند.

در نهایت، استفاده از این سیستم نه تنها جریان تولید را منظم، شفاف و قابل پایش میسازد، بلکه به تصمیمگیری سریعتر مدیران، کاهش زمانهای توقف خطوط، افزایش بهرهوری منابع، بهبود کیفیت محصولات، کاهش هزینههای عملیاتی و ارتقای سطح رضایت مشتریان نیز منجر میشود.

برنامهریزی تولید

برنامهریزی تولید

برنامهریزی تولید

این نرمافزار به گونهای طراحی شده که هم برای صنایع فرآیندی مثل داروسازی و شیمیایی، و هم برای صنایع تولیدی و مونتاژی مثل خودروسازی، قطعهسازی و صنایع فلزی کاربرد دارد. با توجه به ماژولهای قابل سفارشیسازی، میتواند پاسخگوی نیازهای متنوع سازمانها باشد.

بله. نرمافزار برنامهریزی تولید بهطور کامل با نرمافزار تأمین کالا و خدمات و همچنین سیستمهای انبارداری و کنترل موجودی یکپارچه میشود. این موضوع باعث میشود جریان مواد از مرحله سفارش تا تحویل محصول نهایی بهطور یکپارچه و بدون وقفه مدیریت شود.

این نرمافزار علاوه بر ایجاد نظم در فرآیند تولید، به مدیران امکان میدهد ظرفیتهای منابع را بهتر مدیریت کنند، سفارشها را اولویتبندی نمایند و گزارشهای تحلیلی و داشبوردهای مدیریتی دریافت کنند. در نتیجه تصمیمگیری سریعتر و دقیقتر خواهد بود و ریسک کمبود مواد یا تأخیر در تحویل کاهش مییابد.

اگر برای دریافت مشاوره نیاز به کمک دارید فرم را پر کنید ما در اسرع وقت با شما تماس میگیریم .